Basisinformationen

Technologie

Für die Gewährleistung eines richtigen Produktionsprozesses und die Bestimmung aller Parameter ist eine entsprechende Technologie und Dokumentation erforderlich. In der Phase der Projekteinführung zur Montage, um volle Kompatibilität abzusichern, beraten wir uns unmittelbar mit den Projektanten zwecks der Vorbereitung einer detaillierten technologischen Dokumentation.Produktion

Die Produktion ist für uns ein Prozess, der die Projektantenvorstellung mittels der Nutzung von modernen Technologien und Arbeit des Spezialistenteams treu widerspiegelt. Die Montage der elektronischen Systeme basiert auf der automatischen Linie Fuji NXT, Linie der THT- Durchsteckmontage der Firma ERSA unter dem Stickstoffschutz sowie auf 30 Plätze zur Hand- und Mechanikmontage..Qualitätskontrolle

Die Qualität des Endproduktes ist vor allem von der richtigen Vorbereitung des Produktionsprozesses und einer strengen Qualitätskontrolle während der Produktionsdauer abhängig. Die Warenmontage und Qualitätsprüfung wird gemäß der Norm IPC-A -610D durchgeführt. Bei der Nutzung von modernen Technologien und eines qualifizierten Personals garantieren wir hohe Qualität des angebotenen Produkts und Einhalten der Termine der Auftragsausführung.Prüfungen

Auf Wunsch der Kunden planen wir und herstellen die Prüfgeräte zur Prüfung der geforderten Parameter und Richtigkeit des Funktionierens der elektronischen Systeme.Beispiele der im Produktionsprozess durchgeführten Basisprüfungen:

- Elektrische Prüfung der Leiterplatinen und montierten Bauteile;

- Funktionelle Prüfungen.

Schutzanstriche

Die Ergänzung des Produktionsprozesses ist die Fertigstellung eines Lack- oder Harzschutzanstriches. Wir bieten eine vielfältige Auswahl der vorhandenen Schutzstriche und Beschichtungstechniken.Verpackungen, Polygrafie

Im Rahmen der polygrafischen Dienstleistungen bieten wir Aufkleber, Einleitungen, Werbematerialien, Verpackungen an. Gemäß den Kundenanweisungen realisieren wir die Verpackungsprojekte und führen diese aus. Jede Ware wird ordentlich abgesichert und nach den Kundenanforderungen verpackt.Logistik und Lager

Die langjährige Erfahrung im Bereich des Stofflieferungenkettenmanagements nutzend bieten wir einen kompletten Versorgungsservice. Im Anbetracht der wertvollen Zeit unserer Auftraggeber werden wir die Höchstqualität der Komponente, Rechtzeitigkeit der Lieferung und attraktive Preise besorgen. Alle im Prozess genutzten elektronischen Bauteile werden in den Räumen mit entsprechenden Klimabedingungen aufbewahrt, die unter dem ESD-Schutz stets kontrolliert werden. Wir verfügen über ein modern es, vollautomatisiertes Drehlagersystem mit elektronischer Identifizierung und den Lesegeräten in jeder Produktionsphase.Service

Die große Erfahrung des Montagenteams zugrundelegend bieten wir die Servicedienstleistungen im Bereich der Demontage und Wiedermontage der elektronischen SMT- und THT Elemente samt den BGA-Systemen sowie Wiederherstellung, Reparatur der elektronischen, mechanischen Bauteile und Gehäusen.SMT-Linie

Regionales Operationelles Programm für die Woiwodschaft Schlesien reale Beantwortung der realen Bedürfnisse

Projektname: "Steigerung der Effektivität, Produktivität und Produktionssicherheit in der Firma Zamel durch den Ankauf einer neuen Produktionslinie zur Arbeit in der bleifreien Technologie".

Begünstigtenname: Zakład Mechaniki i Elektroniki ZAMEL Sp. j. Józef Dzida, Katarzyna Łodzińska, Wojciech Dzida|

Projektwert: 1 533 935,71 pln

Förderungshöhe: 550 222,74 pln

Das Projekt wird durch die Europäische Union aus Mitteln des Europäischen Fonds für Regionalentwicklung im Rahmen der Regionalen Operationellen Programms für die Woiwodschaft Schlesien in Jahren 2007-2013 mitfinanziert.

Die Quelleninformationen zum Regionalen Operationellen Programm für die Woiwodschaft Schlesien in Jahren 2007-2013 sind auf der Internetseitewww.rpo-silesia-region.pl

Maschinenpark der SMT-Linie:

2 Linien für SMT-Montage (Surface Mount Technology) besteht aus:

- Siebdrucker EKRA X4 PROF;

- Siebdrucker EKRA SERIO 4000;

- Automate FUJI NXT, 8 Modulen. System TRAX (Höchsteffizienz 95500 BT/St nach IPC);

- Reflow - Lötofen ELEKTROVERT 16 Heizzonen und 2 Kühlzonen;

- Reflow - Lötofen ERSA Hotflow 3/20 20 Heizzonen und 4 Kühlzonen;

- Transportlinie ASYS;

- Automatische optische Inspektionssysteme QX600;

- Qualitätskontrollplätze mit einem Inspektions- und Messmikroskop (0,01mm).

Der Siebdrucker ist an die In-Line-Arbeit angepasst. Er ist mit zwei unabhängigen Druckköpfen, in der X-Achse einzustellenden Schablonenrahmengriffen: Rahmenminimalgröße 300x300 mm; Rahmenmaximalgröße 737x737 mm (29 Zoll) ausgestattet. Ein professionelles EVA Visionssystem mit zwei CCD-Kameras samt der Inspektion 2.D ermöglicht das Aufdrucksprüfen für QFN, Fine Pitch, BGA. Das Minimalaufdruckfeld 50x80 mm bewährt sich hervorragend bei der Produktion der Test-, Kleinserien- und dedizierten Kreise. Darüber hinaus bietet die Maschine ein maximales Aufdruckfeld von 460 x 460 mm, Plattendicke 0,5÷6 mm, Wiederholbarkeit des Aufdrucks ±15um @ 6 Sigma. Ein automatischer Rahmen ZelFlex Z4P 584x584 für lasergetrennte Schablone mit 4-seitiger Druckspannung.

Automatischer Siebdrucker EKRA SERIO 4000

Dieser Bildschirmdrucker hat eine größere maximale Druckfläche von 610 x 510 mm. Geeignet für Werkzeuge bis 31 Zoll. Die Zykluszeit beträgt 9,11 s plus Druck und die Druckwiederholbarkeit liegt bei ± 12,5 μM @ 6 Sigma.

- 6 Modulen M3 mit H12S Köpfe mit einer Gesamteffizienz 29.000 cph; Umfang der Komponenten 01005 - 5x5 mm; Bestückgenauigkeit bei Komponente 3sigma Cpk>1,00 +/- 0,050;

- Modul M6 mit einem H04 Kopf mit einer Effizienz 5.600 cph; Umfang der Komponenten 0603 - 38x38 mm; Bestückgenauigkeit bei Komponente 3sigma Cpk>1,00 +/- 0,050;

- Modul M6 mit einem H01 Kopf mit einer Effizienz 2.900 cph; Umfang der Komponenten 0603 - 74x74 mm; Bestückgenauigkeit bei Komponente 3sigma Cpk>1,00 +/- 0,030

- Fuji Trax Software, die eine stetige Komponentenkontrolle ermöglicht.

- 16 Heizzonen und 2 Kühlaggregatzonen;

- Stickstofflöten mit Herabsetzung des Sauerstoffgehalts bis 50 ppm in gesamter Prozesszone;

- Länge der Prozesszone 3,9 m, Breite: 410 mm;

- blei- oder bleifreie Technologie;

- Maximaltemperatur der Zone1-6 300 ºC, Zonen 7 und 8: 350 ºC;

- regulierte Mittenunterstützung unabhängig von der Transportbreite;

- Kettentransport;

- Ungleichmäßigkeit der Temperaturverteilung PCB dt < +/- 4 ºC

- 16 Heizzonen und 2 Kühlaggregatzonen;

- Länge der Prozesszone 5,2 m;

- blei- oder bleifreie Technologie;

- regulierte Mittenunterstützung unabhängig von der Transportbreite;

Unser QX600 ™ wurde mit einem völlig neuen SIM (Strobed Inspection Module) mit verbesserter Ausleuchtung entwickelt - mit der besten Leistung bei der Prüfung von 01005 und Lötverbindungen. Mit einer höheren Sensorauflösung (12 μm) erhalten Sie gestochen scharfe Bilder in perfekter Qualität für eine genauere Fehleranalyse. Der QX600 ist mit SAM-Bildverarbeitungstechnologie (Statistical Appearance Modeling) ausgestattet, um Ihnen die Möglichkeit zu geben, alles zu inspizieren und gleichzeitig die Programmierung extrem einfach zu halten - keine Algorithmen zum Einstellen oder Einstellen von Parametern. SAM arbeitet perfekt mit der AI²-Technologie (Autonome Bildinterpretation) zusammen, um eine schnelle Programmierung und zuverlässige Fehlererkennung zu ermöglichen.

Parameter:

- Inspektionsgeschwindigkeit - 200cm2/sec;

- 01005 Inspektionsfähigkeit;

- PCB Größe - 50mmx308mm - 50mmx457mm;

- Auflösung - Pixelgröße - 12um;

THT-Linie

Die Ausstattung der THT-Linie:

- Elementenbildungsplatz;

- Elementenanlegen und Handlöten 20 Plätze;

- Wellen-Lötanlage ERSA-ETS330, Einsatz SAC305 (Stickstofflöten);

- Montage der mechanischen Elemente 10 Plätze;

- Kontroll- und Reparaturplatz.

- Länge der Heizzone 600÷800 mm;

- Lötfluss Spray;

- Transportgeschwindigkeit 0,5÷2,5 m/min, in Rahmen;

- Einsatz SAC305 bleifrei;

- Stickstoffschicht;

- Lötmodul Ersa LM 8 (6,2 kW)/Tiegel, Breite 330 mm;

- Einstellung des Transportneigungswinkels;

- Laminar- und Turbulenzwelle.

Automatisierte AXIAL & RADIAL Montagelinie

- sehr hohe Leistung bis zu 25000 cph und PPM bei 200 oder besser ;

- Einsatzbereich von 5 mm (0.197 ") bis 24.13 mm (0.950") mit Standard-Tape-Eingang, abhängig vom gewählten Werkzeug;

- VME-basiertes Steuerungssystem mit integriertem P.C;

- IM-Universal Platform Software mit grafischer Benutzeroberfläche;

- Servomotorgesteuerter Insertionskopf, Clinch, Bauteilzentrierung, Einschubspannachse, Sequenzerkette und X- und Y-Tisch;

- Unterbrechungsfreie Stromversorgung (UPS);

- Zyklusrate 21.000 cph und PPM von 300 oder besser;

- Doppelspannweite 2,5/5,0 mm;

- insertion capability 360 in 1 degree increments;

- Arten von Komponenten : Standard- und Unformkondensatoren (Elektrolyt-, Keramik-, Box- und Filmkondensatoren), Transistoren, Haarnadelwiderstände, Dioden, SIPs, LEDs, Steckverbinder, Taktschalter, Spulen, Potentiometer, Sicherungsclips, Lampen, Sicherungen usw .;

- Komponentenspezifikation : maximale Gehäusehöhe 23,0 mm (0,906 '), maximaler Gehäusedurchmesser 13,0 mm (0,512 '), Bandabstand 12,7 mm (0,5 ') und 15,0 mm (0,6');

Technische Bedingungen

Allgemeine Bedingungen der Annahme von Montageaufträgen

Um eine fristgerechte und ordentliche Auftragsausführung zu sichern, sind zuvor dem Auftragnehmer eine entsprechende Dokumentation und Komponenten (bei der Montage aus beigestellten Elementen) zuzustellen. Die Übergabe einer unrichtigen Produktionsdokumentation und die Einführung von nicht dokumentierten zusätzlichen Änderungen kann die Herstellung eines anderen Erzeugnisses als das geplante zur Folge haben. Werden nach der Auftragserteilung gewisse Erschwernisse entstehen, können diese eine entsprechende Preiserhöhung zur Folge haben. Als solche Erschwernisse können z.B. die Notwendigkeit der Berichtigung einer fehlerhaften Dokumentation, falsch verpackte Elemente, Widersprüchlichkeit zwischen der Elementenliste und dem Projekt oder dem Lieferungsbestand dies kann mit einer entsprechenden Preiserhöhung zur Folge haben. Um den Auftraggebern die Vorbereitung der geeigneten Dokumentation und Archiven zu erleichtern geben wir nachfolgend einige Ratschläge und Informationen an, die in der Phase der Auftragsvorbereitung zu nutzen sind:-

Produktionsparameter SMT - Technologie:

- Größe der kleinsten Komponente 0402 (1x0,5 mm);

- Größe der größten Komponente 74x74 mm;

- Mindesthöhe der Komponente 0,3 mm;

- Maximalhöhe der Komponente 13,5 mm;

- Gewicht bis 25 Gramm;

- programmierte Druckkraft von 1 bis 10 N;

- PCB Dicke 0,5÷6 mm;

- PCB-Größe von 50x80 mm bis 460x460 mm;

-

Anforderungen zu der vom Auftraggeber gelieferten Dokumentation:

- Formate Gerber 274X für die Schichten TOP, BOTTOM, TOP_PASTE_MASK,BOTTOM_PASTE_MASK ( Pastenschablone), TOP_GLUE_MASK, BOTTOM_GLUE_MASK (Kleberschablone), mechanische Schichten mit einem Platten- und trennbare Nutzen. Eventuell eine komplette PCB-Datei.

- Pick&Place-Datei (Windows-Formatieren, ANSI utf8 Kodieren ohne BOM) mit Koordinaten der Komponentenmitte (unten die Beschreibung) oder XLS-Format (97-2004) in Tabellenform. Die Datei Pick&Place ist ein Text-Format. Jede Linie enthält die Parameter eines einzelnen Elements. Der Parameter-Trennzeichen ist die Leertaste. Die Elementenbeschreibung soll beinhalten:

- Elementenbezeichnung, z.B. R1;

- Wert oder Name z.B. 1K-1% , MSP 430F135;

- Gehäuse z.B. 1206, PQFP64;

- Koordinaten der Komponentenmitte in Milimetern x y , z.B. 1.234 5.678;

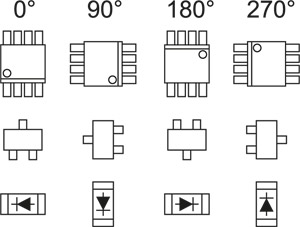

- Komponentendrehwinkel in Stufen z.B. 90.0;

- Komponentenmontageschichte T-Top, B-Bottom.

Wir bitten, die Null Koordinate Origin in einem der Referenzpunkte zu platzieren.

Ein Beispiel einer pick&place Datei Text-Format:

Name Wert Gehäuse x y Drehwinkel Schichte R1 1K-1% 0603 10.120 8.200 90.0 T R2 2K2-1% 0603 1.234 5.678 180.0 B Beispielangaben einer pick&place-Datei in einer Tabelle XLS-Format.

Elementenkoordinaten:Name Elementenwert Gehäuse X [mm] Y [mm] Drehwinkel Schichte R1 1kΩ1% 0603 10,120 8,200 90,0 T R2 2,2kΩ1% 0603 1,234 5,678 180,0 B Koordinaten der Basispunkte (Fiducials) - Fid.1 ( x, y

Name des Basispunkts X [mm] Y [mm] Fid.1 -15,05 13,02 Fid.2 30,05 20,02 Koordinaten der InkSpot Punkte - Ink.1 ( x, y)

Name des InkSpot-Punkts X [mm] Y [mm] Ink.1 -11,05 14,02 Ink.2 20,05 12,02

Es ist ein zweidimensionales kartesisches Koordinatensystem mit linksdrehender Drehachse anzuwenden. Es ist möglich, andere Systeme anzuwenden, vorausgesetzt, die Beschreibung wird zugestellt. Das Dateiverzeichnis ist als ZIP zu verpacken und samt dem Projekt-, Platten- und Versionsname zu senden. Wir können diese Tätigkeiten nach der Übersendung des kompletten PCB-Projektes auch selbst ausführen. - Liste der BOM Elemente (Bill Of Material) für einen Block im Excel-Format. Die Dokumentation soll folgende Informationen beinhalten:

- Angaben zum Element (Hersteller, Gehäuse, Bezeichnungen, Wert, Toleranz, , SMT/THT, Top/Bottom);

- Elementenverpackung (Band, Tray, Stick). Alle Elemente müssen in originale, an SMT angepasste ESD-Verpackungen verpackt werden;

- Materialienherkunft (Eigenkauf oder beigestelltes Material);

- Hersteller-Code;

- ob es Elemente zur Spezialausführung sind;

- Vermerk, welche Elemente Befestigung oder einer Spezialmontage erfordern;

- PDF-Dateien mit der Dokumentation der Bauteile mit untypischen Gehäusen bzw. Lötprofilen.

- Schema Montageskizze der Zusammensetzung der Elemente auf PCB ( PDF, PCB, Gerber 274X mit Beschreibungsschichten, vorausgesetzt, dass diese Bezeichnungen der Elemente enthalten). Die Polarisation der Elemente ist auf den Skizzen klar zu markieren. Bei untypischen Bezeichnungen bitten wir eine PDF-Dokumentation.

- Beschreibungsdatei (txt) mit definierter Blocks- und Nutzenmaß. Es sind ein Blockraster und die Koordinaten des ersten Blocks und der gesamten Nutzen, sowie die Skizze der gesamten Nutzen anzugeben.

Projektanforderungen

- Elementendrehwinkel in Stufen und Polarisation der Elemente Die SMD-Elemente werden auf den an automatische Montage geeigneten Platten montiert. Um eine fehlerfreie Montage zu sichern, ist es auf die richtige Bezeichnung der Polarisation der Elemente sowohl im Projekt, als auch in der zugestellten Montagedokumentation hinzuweisen.

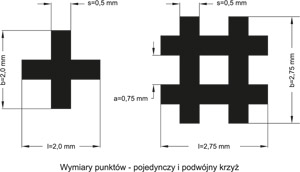

Die Bezeichnungen sollen sowohl in gedrückter, als auch in elektronischer Fassung, eindeutig und lesbar sein. Um den Projektanten eine Übersicht zu ermöglichen, Beispiele der Bezeichnungen für unsere Maschinen: - Referenzpunkte Fiducials

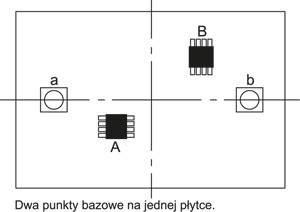

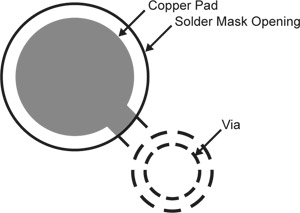

Um die Nutzen in der Maschine zu positionieren, sind mindestens zwei auf PCB platzierten Referenzpunkte erforderlich. Die Punkte sollen eine gleichmäßige Form haben: Quadrat, Kreis, Kreuz, mit einem Abstand von mindestens 1 Mm vom Solder Mask. Die Fläche muss glatt sein und das Licht gut reflektieren. Die Punkte können nicht auf den Schichten Paste Mask platziert werden.

Zum richtigen Zentrieren sind zwei PCB-diagonale Punkte ausreichend. Für bessere Präzision empfehlen wir, drei fiducials zu platzieren damit wird die PCB-Deformation korrigiert. Die Punkte sind möglichst weit voneinander zu platzieren. Für die QFP und BGA Systeme sind die auf den Diagonalen der integrierten Schaltkreise platzierten Hilfspunkte anzuwenden.Hat die PCB eine große Fläche und enthält die Kleinrasterkreise, kann es sich herausstellen, dass die Verteilung von Pads entlang der ganzen Achse nicht linear ist. Die Hilfspunkte erhöhen die Präzision des Positionierens von einzelnen Kreisen. Empfohlene Größen der Bezugspunkte:

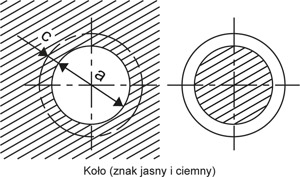

- zulässige Größe für ein Quadrat 1,2÷2,2 mm. Empfohlen: 1,8 mm;

- zulässiger Durchmesser für einen Kreis a= 1,2÷2,2 mm. c=0,3 mm

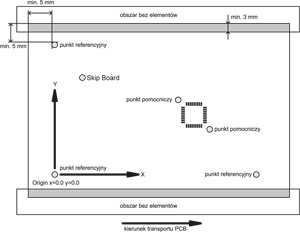

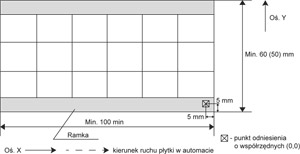

- Plattentransport zwischen den Maschinen

Die Platten werden auf Randfördererstreifen, die die PCB auf der Schichte Bottom von jeder Seite jeweils überlappen, transportiert. In diesen Bereichen können sich keine Elemente befinden. Bei zweiseitigen Platten mit SMD betrifft dies beide PCB-Seiten. Die PCB-Nutzen einer Serie müssen gleiche Außengrößen haben (Toleranz +/ -0,6 mm).

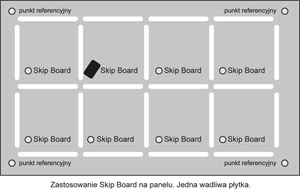

Die Nutzensform soll rechteckig sein bei unregelmäßigen Blocksformen sind Füllungen anzuwenden. Die Transportrände sollen miteinander parallel sein. - Auslassen der fehlerhaften Platten auf der Nutzen (InkSpot)

- PCB - Nutzen

Bei der PCB Nutzen ist es möglich, zwei Varianten der Platzierung von Blöcken in einem technologischen Rahmen oder ohne dessen (dann Referenzpunkte auf jedem PCB an der Nutzen) anzuwenden. Für breitere Nutzen ist es erforderlich, eine freie 5Mm Zone in der Nutzenmitte für das Mittenunterstützungsmechanismus im Ofen zu lassen.

Ihrem Wunsch gemäß können wir Ihnen eine Nutzen vorschlagen. .

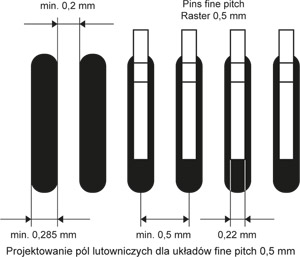

- Planung der Lötplätze

Die Plätze unter die Elemente sind gemäß der Herstellerdokumentation zu planen (SMT, THT). Folgende Regeln sind zu beachten:- die Abstände zwischen den Elementen sollen nicht kleiner als 1 mm sein;

- die Padsdifferenzen bei der Reflow-Löten- und Wellenlötentechnologie sind zu berücksichtigen;

- die Lötplätze unter BGA-Kreise gemäß der Dokumentation des Kreisherstellers, die angeforderte Durchmesser der Pads, Tüllen und Verbindungsbahnen angeben soll;

- die Spalte zwischen dem Pad und der Solder-Mask soll nicht kleiner als 80μm sein.

- Wärmekapazität Pad-Track-Via

Es ist zu vermeiden, Tüllen und breite Bahnen, die unmittelbar mit den Lötplätzen verbunden sind anzuwenden. Solche Elemente steigern wesentlich die Wärmekapazität von Pads. Es entsteht ein Risiko, dass wegen der ungleichmäßigen Flächenspannung der geschmälzten Paste für die Komponenten ein sog. Grabeffekt aufkommt.

- Schabloneaufbereitung für das Auftragen der Paste

Für richtige Aufbereitung eines Schablonenprojektes sind Erfahrung und Fachwissen erforderlich. In der Schablone ist eine an die konkrete Rahmenart und an den Drücker angepasste Perforation auszuschneiden. Das Schablonenprojekt herstellen wir selbst.

- Komplettieren der Elemente

Wir empfehlen die Montage aus beigestellten und der von unserer Firma angekauften Elementen. In unserem Angebot haben wir die meisten typischen RC-Elemente, die von uns zu den Großhandelspreisen verkauft werden. Auf Wunsch garantieren wir ein volles Komplettieren der Elemente. Die meisten Komponenten werden von uns unmittelbar von den Hersteller importiert.

- Die von dem Kunden gelieferten Elemente

Die Elemente sind in originalen ESD-Verpackungen zuzustellen. Es ist eine entsprechende Elementenzahl mit einer Reserve zu sichern:- bändergelieferte Elemente unter Berücksichtigung eines 3%-igen Überschusses im Verhältnis zu der in der Dokumentation bestimmten Zahl jedoch nicht weniger als 10 Stk. Mit den Durchgangslinien mindestens 5 cm. des Bandes ohne Elemente + 20 cm der Folie. Sollte die Durchgangslinie fehlen, ist ein Abschnitt darauf aufkleben, jedoch sind die Elemente von der ersten 5 Cm des Bandes verloren.

- in Leisten gelieferte Elemente:

- für SO - Gehäuse, unter Berücksichtigung eines 3%-igen Überschusses im Verhältnis zu der in der Dokumentation bestimmten Zahl jedoch nicht weniger als 5 Stk.

- für TSSOP - Gehäuse, unter Berücksichtigung eines 5%-igen Überschusses im Verhältnis zu der in der Dokumentation bestimmten Zahl jedoch nicht weniger als 10 Stk

- für sonstige, unter Berücksichtigung eines 5%-igen Überschusses im Verhältnis zu der in der Dokumentation bestimmten Zahl jedoch nicht weniger als 5 Stk;

- in Tray gelieferten Elemente - unter Berücksichtigung eines 0,5%-igen Überschusses im Verhältnis zu der in der Dokumentation bestimmten Zahl jedoch nicht weniger als 1 Stk (beim hohen Wert des Elementspreises nach individueller Absprache);

- durchgezogene Elemente - unter Berücksichtigung eines 1%-igen Überschusses im Verhältnis zu der in der Dokumentation bestimmten Zahl jedoch nicht weniger als 5 Stk;

- Schnittstellen und mechanische Elemente 3%-iger Überschuss im Verhältnis zu der in der Dokumentation bestimmten Zahl jedoch nicht weniger als 10 Stk;

- spezifische und dedizierte Komponenten nach individuellen Absprachen, jedoch nicht weniger als 1 Stk. des Überschusselementes.

- Qualität IPC-A-610D

Die Montage wird in Anlehnung an die Norm IPC-A-610D geführt. Alle im Bereich der Montage tätigen Mitarbeiter wurden geschult und verfügen über gültige Zertifikate. Für kommerzielle Geräte garantieren wir II Qualitätsklasse, für Medizin- und Militärgeräte III Klasse. In der Bestellung ist die Klasse sowie die die untypische Montage betreffenden Anmerkungen anzugeben.

Angaben zur Preisbewertung

Zur Preisbewertung der Montagekosten bitten wir, folgende Informationen anzugeben:

- Angaben zu den Leiterplatten PCB und zum Projekt:

- Formate (Gerber, Protel, Eagle oder sonstige Bilddatei mit dem Elementenbild);

- Plattengröße, -dicke und stoff; Blöckenverteilungs- und Auffräsensweise;

- Schichtenzahl, Kupferdicke und Dicke anderer Beschichtungen, sobald speziale Anforderungen vorliegen;

- Beschichtung der Lötplätze Sn-Pb, Pb-Free, HAL, Au oder sonstige. Für die Welle benutzen wir SAC305;

- Realisierung in Form einer Einzelplatte und einer Nutzen (wie viele Platten in einer Nutzen, Nutzengröße, Nutzenskizze);

- Metallisierte und nicht metallisierte Löcher;

- Ob sich auf dem PCB spezielle Bezeichnungen, Aufkleber befinden sollen;

- Ansicht der Platte mit montierten Elementen und Bezeichnungen - Top/ Bottom;

- Der Auftraggeber hat die Dateien, die die Herstellung der Schablone zum Auftragen der Paste und des Klebers ermöglichen, sowie die Pick&Place Dateien zum Programmschreiben. (Einzelheiten).

- Auflistung der BOM Elemente für einen Block (Excel- oder Text-Format)

Die SMD-Elemente werden auf den zur automatischen Montage geeigneten Platten montiert (die Platte hat Referenzpunkte Fiducials zu enthalten). Basisinformationen:- Angaben zum Element (Hersteller, Gehäuse, Bezeichnungen, Wert, Toleranz, SMT/THT, Top/Bottom);

- Elementenverpackung (Band, Tray, Stick). Die notwendige Bedingung alle Elementen müssen original verpackt werden;

- Materialienherkunft (Eigenkauf oder beigestelltes Material);

- Hersteller-Code bei den unserseits gelieferten Elementen;

- Ob es Elemente zur Spezialausführung sind;

- Vermerk, welche Elemente Befestigung oder einer Spezialmontage erfordern;

- Bei Kleinserien wird der Auftraggeber untypische Elemente liefern;

- Produktions- und Produktionsserienausmaß Produktions- und Lieferungszeitplan;

Der Versand kann von uns an regelmäßige Termine oder einen individuellen vom Auftraggeber bestimmten Zeitplan angepasst werden.

- Verpackungsweise:

- Sammelverpackung, Schachtel, ESD Beutel, Aufkleber;

- Lieferungsweise, Versandhäufigkeit;

- Prüfungsweise, Prüfungszeit, wer das Prüfgerät liefert / herstellt

Montagekontrolle 100% visuell, zusätzlich eine Möglichkeit der Auftragsfertigung von speziellen Prüfungen und Prüfgeräten.

- Montage der mechanischen Elemente (z.B. Gehäuse, Abschirmungen, Radiatoren):

- Die Dokumentation zum mechanischen Teil (BOM, Skizzen, Fotos);

- Beschreibung der Montagemethode (Werkzeuge, Fotos, Skizzen);

- Bei der Notwendigkeit des Kreisausgleichs mit dem Harz oder einer Lackbeschichtung Stoffart und menge, Schichtendicke;

- Bei der Ausführung von zusätzlichen mechanischen Tätigkeiten bitten wir, uns detaillierte Instruktionen und ein Muster zukommen zu lassen;