Linia SMT

Regionalny Program Operacyjny Województwa Śląskiego - realna odpowiedź na realne potrzeby

Tytuł projektu: "Zwiększenie efektywności, wydajności i bezpieczeństwa produkcji w Firmie Zamel poprzez zakup nowego ciągu maszyn umożliwiającego pracę w technologii bezołowiowej".

Nazwa Beneficjenta: Zakład Mechaniki i Elektroniki ZAMEL Sp. j. Józef Dzida, Katarzyna Łodzińska, Wojciech Dzida|

Wartość projektu: 1 533 935,71 pln

Wartość dofinansowania: 550 222,74 pln

Projekt współfinansowany przez Unię Europejską z Europejskiego Funduszu Rozwoju Regionalnego w ramach Regionalnego Programu Operacyjnego Województwa Śląskiego na lata 2007 - 2013.

Informacje źródłowe na temat Regionalnego Programu Operacyjnego Województwa Śląskiego na lata 2007-2013 znajdują się na stronie internetowej www.rpo-silesia-region.pl

Park maszynowy linii SMT:

2 Linie do montażu SMT (Surface Mount Technology):

- sitodrukarka EKRA X4 PROF;

- sitodrukarka EKRA SERIO 4000;

- automaty FUJI NXT, 8 modułów. System TRAX (max wydajność 95500 el/h wg IPC);

- piec do lutowania rozpływowego ELEKTROVERT Bravo 16 stref grzewczych i 2 chłodzące;

- piec do lutowania rozpływowego ERSA Hotflow 3/20 20 stref grzewczych i 4 chłodzące;

- linia transportu ASYS;

- system automatycznej inspekcji optycznej QX600;

- stanowiska kontroli jakości z mikroskopem inspekcyjnym i pomiarowym (0,01mm).

Sitodrukarka przystosowana jest do pracy in-line. Posiada dwie niezależne głowice pneumatyczne, regulowane w osi X uchwyty do ramy z szablonem: minimalny rozmiar ramy 300x300 mm; maksymalny rozmiar ramy 737x737 mm (29cali). Profesjonalny System wizyjny EVA z dwoma kamerami CCD wraz z inspekcją 21D umożliwia testowanie nadruku dla QFN, Fine Pitch, BGA. Minimalne pole nadruku 50x80 mm doskonale sprawdza się przy produkcjach obwodów testowych, małoseryjnych, dedykowanych. Ponadto maszyna oferuje maksymalne pole nadruku 460 x 460 mm, grubość płytki 0,5÷6 mm, powtarzalność nadruku ±15um @ 6 Sigma. Rama automatyczna ZelFlex Z4P 584x584 do szablonów wycinanych laserem z czterostronnym napinaniem pneumatycznym.

Automatyczna sitodrukarka EKRA SERIO 4000

Sitodrukarka ta posiada większe maksymalne pole nadruku 610x510 mm. Nadaje się do matryc aż do 31 cali. Czas cyklu wynosi 9.11 s plus drukowanie , a jej powtarzalność nadruku mieści się w granicach ±12,5 uM @ 6 Sigma.

- 6 modułów M3 z głowicami H12S o łącznej wydajności 87.000 cph; zakres komponentów 01005 - 5x5 mm; dokładność położenia komponentu 3sigma Cpk>1,00 +/- 0,050;

- moduł M6 z głowicą H04 o wydajności 5.600 cph; zakres komponentów 0603 - 38x38 mm; dokładność położenia komponentu 3sigma Cpk>1,00 +/- 0,050;

- moduł M6 z głowicą H01 o wydajności 2.900 cph; zakres komponentów 0603 - 74x74 mm; dokładność położenia komponentu 3sigma Cpk>1,00 +/- 0,030;

- oprogramowanie Fuji Trax umożliwiające stałą kontrolę nad powierzonymi komponentami.

- 16 stref grzewczych + dwie strefy chłodzenia z agregatem;

- lutowanie w osłonie azotu z niwelacją zawartości tlenu do 50 ppm w całej strefie procesu;

- długość strefy procesu 3,9 m, szerokość 410 mm;

- technologia ołowiowa lub bezołowiowa;

- temperatura maksymalna 1-6 strefy 300 °C, 7 i 8 strefa 350 °C;

- centralne podparcie regulowane, niezależnie od szerokości transportu;

- transport łańcuchowy;

- nierównomierność rozkładu temperatury na PCB dt < +/- 4 °C.

- 20 stref grzewczych + cztery strefy chłodzenia z agregatem;

- długość strefy procesu 5,2 m;

- technologia ołowiowa lub bezołowiowa;

- centralne podparcie regulowane, niezależnie od szerokości transportu;

Nasz system automatycznej inspekcji optycznej QX600 ™ został zaprojektowany z całkowicie nowym modułem oświetlenia - zapewniając najlepszą wydajność kontroli komponentów już od rozmiaru 0402. Dzięki wyższej rozdzielczości czujnika (12 μm) można uzyskać wyraźne obrazy o doskonałej jakości, co pozwala na dokładniejszą analizę wad. QX600 jest wyposażony w technologię wizji SAM (Statistical Appearance Modeling), która daje duży wachlarz możliwości kontrolowania "wszystkiego" przy jednoczesnym zachowaniu niezwykle prostego programowania.

Parametry:

- Prędkość inspekcji - 200cm2/sec;

- Minimalny rozmiar komponentu - 0402;

- Rozmiar PCB - 50mmx308mm - 50mmx457mm;

- Rozdzielczość - rozmiar piksela - 12um;

Linia THT

Wyposażenie linii THT:

- stanowisko formowania elementów;

- nakładanie elementów i lutowanie ręczne -20 stanowisk;

- fala lutownicza ERSA-ETS330 , wsad SAC305(lutowanie w atmosferze azotu);

- montaż mechanicznych elementów -10 stanowisk;

- stanowisko kontroli i napraw.

- długość strefy podgrzewania 600÷800 mm;

- topnikowanie spray;

- szybkość transportu 0,5÷2,5 m/min, w ramkach;

- wsad SAC305;

- osłona azotu;

- moduł lutowniczy Ersa LM 8 (6,2 kW)/tygiel, szerokość 330 mm;

- regulacja kąta pochylenia transportu;

- fala laminarna i turbulentna.

Linia do automatycznego montażu THT AXIAL/RADIAL

- bardzo wysoka wydajność do 25000 cph oraz PPM na poziomie 200 lub lepszym ;

- zakres span od 5 mm (0,197 ") do 24,13 mm (0,950");

- system sterowania oparty na standardzie VME z wbudowanym komputerem osobistym;

- oprogramowanie IM-Universal z graficznym interfejsem użytkownika;

- Sterowana serwomechanizmem głowica wkładająca, klincz, centrowanie komponentu, oś span, łańcuch i stół w osiach X i Y.;

- wbudowany moduł zasilania UPS;

- wydajność do 21000 cph oraz PPM na poziomie 300 lub lepszym;

- podwójny span 2,5/5,0 mm;

- zdolność wkładania - obrót elementu o 360 stopni co stopień;

- Typy komponentów : standardowe i niestandardowe kształty kondensatorów (elektrolityczne, ceramiczne, foliowe), tranzystory, rezystory montowane pionowo, diody, elementy w obudowie SIP, diody LED, złącza, przełączniki dotykowe TACT, cewki, potencjometry, gniazda bezpiecznikowe, lampy, bezpieczniki itp.;

- Specyfikacja komponentów : maksymalna wysokość obudowy 23,0 mm (0,906 '), maksymalna średnica obudowy 13,0 mm (0,512 '), raster taśmy 12,7 mm (0,5 ') i 15,0 mm (0,6');

Wiadomości podstawowe

Technologia

Dla zapewnienia prawidłowego procesu produkcji i określenia wszystkich parametrów konieczna jest odpowiednia technologia i dokumentacja. W fazie wdrożenia projektu do montażu, dla zapewnienia pełnej zgodności, konsultujemy się bezpośrednio z projektantami w celu przygotowania szczegółowej dokumentacji technologicznej.Produkcja

Dla nas produkcja jest procesem, który wiernie odzwierciedla wizję projektanta przy użyciu nowoczesnych technologii i pracy kadry specjalistów. Montaż układów elektronicznych oparty jest o linię automatyczną Fuji NXT oraz o linię montażu przewlekanego THT firmy ERSA w osłonie azotu i 30 stanowisk montażu ręcznego i mechanicznego.Kontrola jakości

Jakość wyrobu końcowego zależy przede wszystkim od prawidłowego przygotowania procesu produkcyjnego i ścisłej kontroli jakości w czasie trwania produkcji. Montaż wyrobów oraz kontrola jakości odbywa się zgodnie z normą IPC-A -610D. Korzystając z nowoczesnych technologii i wykwalifikowanej kadry gwarantujemy wysoką jakość oferowanego produktu i terminowość wykonania zleceń.Testy

Na życzenie klientów projektujemy i wykonujemy testery do sprawdzenia zadanych parametrów oraz poprawności działania układów elektronicznych.Przykłady podstawowych testów wykonywanych w procesie produkcji:

- testowanie elektryczne obwodów drukowanych i zmontowanych podzespołów;

- testy funkcjonalne.

Powłoki ochronne

Uzupełnieniem procesu produkcji jest wykonanie powłoki ochronnej typu lakier lub żywica. Posiadamy w ofercie szeroką gamę dostępnych powłok i technik ich nałożenia.Opakowania, poligrafia

W ramach usług poligraficznych proponujemy nalepki, instrukcje, materiały reklamowe, opakowania. Wykonujemy projekty opakowań zgodnie z zaleceniami klienta oraz zajmujemy się ich realizacją. Każdy wyrób jest starannie zabezpieczany i pakowany zgodnie z wymogami klienta.Logistyka i magazyn

Korzystając z wieloletniego doświadczenia związanego z zarządzaniem łańcuchem dostaw materiałów oferujemy kompleksową usługę zaopatrzenia. Mając na uwadze cenny czas naszych Zleceniodawców zatroszczymy się o najwyższą jakość komponentów, terminowość dostawy i atrakcyjne ceny. Wszystkie wykorzystywane w procesie podzespoły elektroniczne przechowywane są w pomieszczeniach o odpowiednich warunkach klimatycznych stale kontrolowanych z zapewnieniem ochrony ESD. Posiadamy nowoczesny, całkowicie zautomatyzowany, magazynowy system karuzelowy z elektroniczną identyfikacją i czytnikami na każdym etapie produkcji.Serwis

Bazując na dużym doświadczeniu zespołu montażowego oferujemy usługi serwisowe w zakresie demontażu i ponownego montażu elektronicznych elementów powierzchniowych i przewlekanych wraz z układami BGA oraz regeneracji, napraw podzespołów elektrycznych, mechanicznych i obudów.Warunki techniczne

Ogólne warunki przyjmowania zleceń montażu

Dla zapewnienia terminowego i prawidłowego wykonania zlecenia należy wcześniej dostarczyć do wykonawcy odpowiednią dokumentację i komponenty (przy montażu z elementów powierzonych). Przekazanie niewłaściwej dokumentacji produkcyjnej, wprowadzanie nieudokumentowanych dodatkowych zmian może skutkować wyprodukowaniem innej wersji wyrobu niż planowaliśmy. Jeżeli po złożeniu zlecenia powstaną pewne utrudnienia to mogą one skutkować odpowiednim podniesieniem ceny. Do takich utrudnień możemy zaliczyć np. konieczność poprawiania błędnej dokumentacji, źle zapakowane elementy, niezgodność w liście elementów z projektem lub stanem dostawy może skutkować odpowiednim podniesieniem ceny. W celu ułatwienia Zleceniodawcom przygotowania odpowiedniej dokumentacji i plików podajemy kilka wskazówek i informacji, które powinny być wykorzystane na etapie przygotowania zlecenia:Parametry produkcyjne - technologia SMT:

- rozmiar najmniejszego komponentu 0402 (1x0,5 mm);

- rozmiar największego komponentu 55x55 mm;

- minimalna wysokość komponentu 0,3 mm;

- maksymalna wysokość komponentu 13,5 mm;

- waga do 25 gram;

- siła nacisku programowana od 1 do 10 N;

- grubość PCB 0,5÷6 mm;

- rozmiar PCB od 50x80 mm do 460x460 mm;

Wymogi dotyczące dokumentacji przesłanej przez Zleceniodawcę:

- Zbiory Gerber 274X dla warstwy TOP, BOTTOM, TOP_PASTE_MASK, BOTTOM_PASTE_MASK ( szablony do pasty), TOP_GLUE_MASK, BOTTOM_GLUE_MASK (szablony do kleju), warstwy mechaniczne z obrysem płytek i panelu. Ewentualnie kompletny plik PCB.

- Plik Pick&Place (formatowanie Windowsowe, kodowanie ANSI utf8 bez bom) ze współrzędnymi środka komponentów (opis poniżej), lub format .xls (97-2004) w postaci tabeli. Plik Pick&Place ma format tekstowy. Każda linia zawiera parametry pojedynczego elementu. Separatorem parametrów jest znak spacji. Opis elementu powinien zawierać:

- desygnator elementu, np. R1;

- wartość lub nazwę np. 1K-1% , MSP 430F135;

- obudowę np. 1206, PQFP64;

- współrzędne środka elementu w milimetrach x y np. 1.234 5.678;

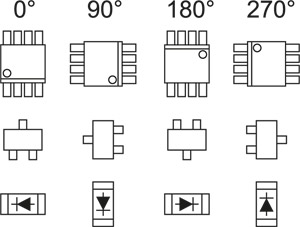

- kąt obrotu komponenty w stopniach np. 90.0;

- warstwę montażu komponentu T-top, B-Bottom.

Prosimy o umieszczanie zera współrzędnych origin w punkcie umieszczenia któregoś z punktów referencyjnych.

Przykład pliku pick&place -format tekstowy:

nazwa wartość obudowa x y kąt warstwa R1 1K-1% 0603 10.120 8.200 90.0 T R2 2K2-1% 0603 1.234 5.678 180.0 B Przykładowe dane pliku pick&place umieszczone w jednej tabeli -format xls.

Współrzędne elementów:Nazwa Wartość elementu Obudowa X [mm] Y [mm] Kąt obrotu Strona R1 1kΩ1% 0603 10,120 8,200 90,0 T R2 2,2kΩ1% 0603 1,234 5,678 180,0 B Współrzędne punktów bazowych (Fiducials) - Fid.1 ( x, y)

Nazwa punktu bazowego X [mm] Y [mm] Fid.1 -15,05 13,02 Fid.2 30,05 20,02 Współrzędne punktów InkSpot - Ink.1 ( x, y)

Nazwa punktu InkSpot X [mm] Y [mm] Ink.1 -11,05 14,02 Ink.2 20,05 12,02

Należy stosować dwuwymiarowy układ współrzędnych kartezjański z lewoskrętną osią obrotu. Możliwe jest stosowanie innych systemów pod warunkiem dostarczenia opisu. Katalog z plikami należy spakować ZIP-em i wysłać z nazwą projektu, płytki, wersji. Możemy również samodzielnie wykonać te czynności po przesłaniu kompletnego projektu PCB. - Lista elementów -BOM (Bill Of Material) dla jednego bloku w formacie Excel. Dokumentacja powinna zawierać następujące informacje:

- dane elementu (producent, obudowa, desygnatory, wartość, tolerancja, SMT/THT, top/bottom);

- opakowanie elementów (taśma, tacka, stick). Wszystkie elementy muszą być w oryginalnych opakowaniach ESD przystosowanych do SMT;

- pochodzenie materiałów (zakup własny czy materiał powierzony);

- kod producenta;

- czy są to elementy w wykonaniu specjalnym;

- zaznaczenie, które elementy wymagają krępowania lub specjalnego montażu;

- pliki PDF z dokumentacjami podzespołów o nietypowych obudowach lub profilach lutowania.

- Schemat-rysunek montażowy ułożenia elementów na PCB ( PDF, PCB, Gerber 274X z warstwami opisu pod warunkiem, że zawierają desygnatory elementów). Musi być wyraźnie zaznaczona polaryzacja elementów na rysunkach. W przypadku nietypowych oznaczeń prosimy o dokumentację w PDF.

- Plik opisowy (txt) ze zdefiniowanymi rozmiarami bloku i całego panelu. Należy podać raster zblokowania i współrzędne pierwszego bloku oraz rysunek całego panelu.

Wymagania projektowe

- Kąt obrotu elementów w stopniach oraz polaryzacja elementów. Elementy SMD będą montowane na płytkach przystosowanych do montażu automatycznego.Aby zapewnić bezbłędny montaż należy zwrócić uwagę na prawidłowe oznaczenie polaryzacji elementów zarówno w projekcie jak i dostarczonej dokumentacji montażowej.

Oznaczenie powinno być jednoznaczne i czytelne. Przykłady oznaczeń dla naszych maszyn: - Punkty odniesienia Fiducials

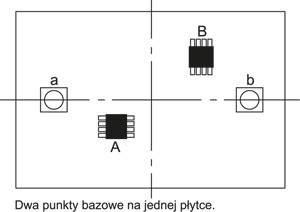

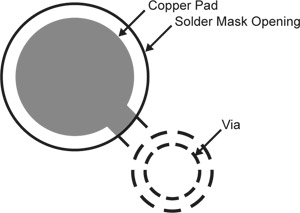

Do pozycjonowania panelu w maszynie wymagane są minimum dwa punkty odniesienia umieszczone na PCB. Punkty powinny mieć regularny kształt: kwadrat, koło, krzyża z odstępem co najmniej 1mm od solder maski. Powierzchnia musi być gładka i dobrze odbijać światło. Punkty nie mogą być na warstwach paste mask.

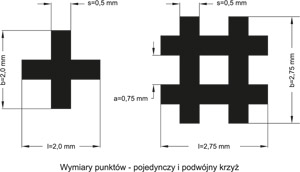

Do prawidłowego centrowania wystarczą dwa punkty po przekątnej PCB ale dla większej precyzji zalecamy umieszczanie trzech fiducials- korygowana jest wtedy deformacja PCB. Punkty umieszczamy jak najdalej dalej od siebie. Dla układów QFP, BGA należy stosować punkty pomocnicze umieszczone na przekątnych układów scalonych.Jeżeli PCB ma dużą powierzchnię i zawiera układy z małym rastrem, może okazać się, że rozmieszczenie padów wzdłuż całej osi nie jest liniowe. Punkty pomocnicze zwiększają precyzję pozycjonowania pojedynczych układów. Zalecane wymiary punktów odniesienia:

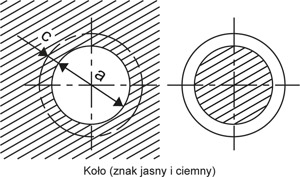

- dopuszczalne wymiary dla kwadratu 1,2÷2,2 mm. Zalecane 1,8 mm;

- dopuszczalne średnice dla koła a= 1,2÷2,2 mm. c=0,3 mm;

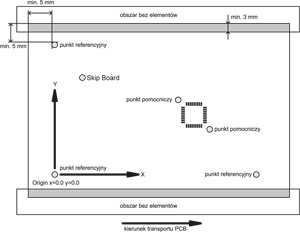

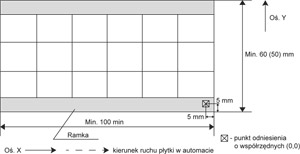

- Transport płyt między maszynami

Płytki transportowane są na paskach przenośników krawędziowych, które zachodzą 3 mm na PCB z każdej strony na warstwie bottom. Na tych obszarach nie mogą znajdować się żadne elementy. Przy płytkach dwustronnych z SMD dotyczy to obu stron PCB. Panele PCB w jednej serii muszą mieć identyczne wymiary zewnętrzne (tolerancja +/- 0,6mm).

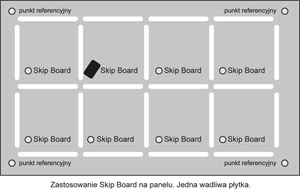

Kształt panelu powinien być prostokątny- należy stosować wypełnienia przy nieregularnych kształtach bloków. Krawędzie transportowe muszą być do siebie równoległe. - Pomijanie uszkodzonych płytek na panelu (InkSpot)

- Panelizacja

W przypadku panelizacji PCB można zastosować dwa warianty rozmieszczenia bloków w ramce technologicznej lub bez (wtedy punkty referencyjne na każdym PCB w panelu). Dla szerszych paneli konieczne jest pozostawienie wolnej 5mm strefy na środku panelu dla mechanizmu podparcia środkowego w piecu.

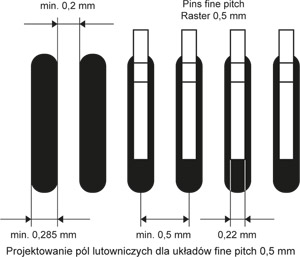

Na Państwa życzenie możemy zaproponować sposób panelizacji. - Projektowanie pól lutowniczych

Pola pod elementy należy projektować według dokumentacji producenta (SMT, THT). Ogólnie należy przestrzegać zasad:- odległości między elementami nie powinny być mniejsze niż 1mm;

- uwzględniać różnicę padów dla technologii lutowania rozpływowego i na fali;

- pola lutownicze pod układy BGA- zgodnie z dokumentacją producenta układu, która zawiera wymagane średnice padów, przelotek i ścieżek połączeniowych.

- szczelina między padem a soldermaską nie powinna być mniejsza niż 80µm.

- Pojemność cieplna pad-track-via

Należy unikać stosowania przelotek i grubych ścieżek połączonych bezpośrednio z polami lutowniczymi. Elementy takie znacznie zwiększają pojemność cieplną padu. Powstaje ryzyko wystąpienia efektu nagrobkowego dla komponentów, ze względu na nierównomierne napięcia powierzchniowe topionej pasty. - Przygotowanie szablonu do nakładania pasty

Prawidłowe przygotowanie projektu szablonu wymaga doświadczenia i fachowej wiedzy. W szablonie należy wyciąć perforację dostosowaną do konkretnego rodzaju ramy i drukarki. Projekt szablonu wykonujemy we własnym zakresie. - Kompletacja elementów

Polecamy montaż z elementów powierzonych oraz zakupionych przez naszą firmę. Posiadamy w ofercie większość typowych elementów RC, które sprzedajemy po cenach hurtowych. Na życzenie zapewniamy pełną kompletację elementów. Większość komponentów importujemy bezpośrednio od producentów. - Elementy dostarczane przez klienta

Elementy należy przesyłać w oryginalnych opakowaniach ESD. Należy zapewnić odpowiednią ilość elementów z zapasem:- elementy dostarczone w taśmach z uwzględnieniem 3% nadwyżki w stosunku do ilości określonej w dokumentacji lecz nie mniej niż 10 szt. Z rozbiegówkami co najmniej 5cm taśmy bez elementów + 20 cm folii. Jeżeli brakuje rozbiegówki doklejamy odcinek, ale elementy z pierwszych 5 cm taśmy są tracone;

- elementy dostarczone w listwach:

- dla obudów typu SO, z uwzględnieniem 3% bnadwyżki w stosunku do ilości określonej w dokumentacji - lecz nie mniej niż 5 szt.

- dla obudów typu TSSOP, z uwzględnieniem 5% nadwyżki w stosunku do ilości określone w dokumentacji - lecz nie mniej niż 10 szt.

- dla pozostałych, z uwzględnieniem 5% nadwyżki w stosunku do ilości określonej w dokumentacji - lecz nie mniej niż 5 szt.;

- elementy dostarczone w tackach - z uwzględnieniem 0,5% nadwyżki w stosunku do ilości określonej w dokumentacji - lecz nie mniej niż 1 szt. (w przypadku dużej wartości cenowej elementu uzgodnienia indywidualne);

- elementy przewlekane - z uwzględnieniem 1% nadwyżki w stosunku do ilości określonej w dokumentacji - lecz nie mniej niż 5 szt.;

- złącza lub elementy mechaniczne 3% nadwyżki w stosunku do ilości określonej w dokumentacji, lecz nie mniej niż 10 szt.;

- komponenty specyficzne, dedykowane uzgodnienia indywidualne, lecz nie mniej niż 1szt. elementu nadwyżki.

- Jakość IPC-A-610D

Montaż prowadzony jest w oparciu o normę IPC-A-610D. Wszyscy pracownicy związani z montażem zostali przeszkoleni i posiadają ważne certyfikaty. Dla urządzeń komercyjnych zapewniamy II klasę jakości, dla medycznych i wojskowych klasę III. W zamówieniu proszę zaznaczyć klasę i uwagi dotyczące niestandardowego montażu.

Dane do wyceny

W celu przeprowadzenia wyceny kosztów montażu prosimy o podanie:

- Dane obwodów drukowanych PCB i projektu:

- Pliki (Gerber, Protel, Eagle lub inny plik graficzny z widokiem elementów).

- Wymiary, grubość i materiał płytki sposób dzielenia bloków, frezowania.

- Liczba warstw, grubość miedzi i innych powłok- jeśli są specjalne wymagania.

- Pokrycie pól lutowniczych Sn-Pb, Pb-free, HAL, Au lub inne. Dla fali używamy SAC305.

- Wykonanie w postaci pojedynczej płytki i formatki (ile płytek w jednej formatce, wymiary formatki, rysunek formatki).

- Otwory metalizowane lub bez metalizacji.

- Czy na PCB mają znajdować się specjalne oznaczenia, nalepki.

- Widok płytki z zamontowanymi elementami i desygnatorami -top/ bottom.

- Zleceniodawca dostarczy pliki umożliwiające wykonanie szablonu do nakładania pasty oraz kleju, oraz pliki Pick&Place do napisania programu.

- Lista elementów -BOM dla jednego bloku(format Excel lub tekstowy)

Elementy SMD będą montowane na płytkach przystosowanych do montażu automatycznego (płytka musi zawierać punkty referencyjne - fiducials). Podstawowe informacje:- Dane elementu (producent, obudowa, desygnatory, wartość, tolerancja, SMT/THT, top/bottom).

- Opakowanie elementów (taśma, tacka, stick). Warunek konieczny -wszystkie elementy muszą być w oryginalnych opakowaniach.

- Pochodzenie materiałów (zakup własny czy materiał powierzony).

- Kod producenta w przypadku elementów dostarczanych przez nas.

- Czy są to elementy w wykonaniu specjalnym.

- Które elementy wymagają krępowania lub specjalnego montażu.

- W przypadku małych serii Zleceniodawca dostarczy elementy niestandardowe.

- Wielkość produkcji, serii produkcyjnych - harmonogram produkcji, dostaw.

Możemy dostosować wysyłki do cyklicznych terminów lub indywidualnego harmonogramu podanego przez Zleceniodawcę. - Sposób pakowania:

- Opakowanie zbiorcze, pudełka, worki ESD, nalepki.

- Sposób dostarczenia, częstotliwość wysyłek.

- Sposób testowania, czas testu, kto dostarcza/wykonuje tester.

Kontrola montażu 100% wzrokowa, dodatkowo możliwość wykonania na zamówienie specjalnych sprawdzianów, testerów. - Montaż elementów mechanicznych (np. obudowy, ekrany, radiatory):

- Dokumentacja dotycząca części mechanicznej (BOM, rysunki, zdjęcia).

- Opis metody montażu (narzędzia, zdjęcia, rysunki).

- W przypadku konieczności zalewania układów żywicą lub pokrywania. lakierem - rodzaj i ilość materiału, grubość powłok.

- W przypadku wykonania dodatkowych czynności mechanicznych prosimy o przysłanie szczegółowych instrukcji i wzorca.